| <スケルトンの基礎知識・まとめ> |

長々とスケルトンについて書いてきましたが、まとめると次のようなこと。

1) 登り易い自転車にしたい

反応が早くダイレクト感のあるフレームが適しています。ハンガー下がりを少な目にとって、ホイールベースを短く、ヘッド、シートアングルを立ち気味にしてトレイルを小さくする。代償として挙動が神経質になるので、下りは難しく長距離は疲れるフレームとなります。もう20年も前でしょうか。ジロ・デ・イタリアでキオッチョーリだったか(このあたりうろ覚えでスマソ)、ヘッドが76°付近で極端にフロントセンターの短い専用マシンを投入してましたね。ダウンヒルもあるステージだったんだけど、ホントにあれで下ったんだろうか?

2) のんびり長く走りたい

反応よりも乗り心地重視です。ホイールベースは長め、リア・センターとオフセット(トレイルの許容範囲で)たっぷり取れば路面からの衝撃を和らげることができます。ハンガー下がりはほどほど、大きく取りすぎると鈍重になりかねません。

3) 短時間でいいから、そこらを走っているローディーをカモりたい

掛かりと高速持続性が何より。鉄系のフレームオーダーなぞやめて、最新のカーボンフレームを選びましょう。

\(^^\)(/^^)/

結局、コンセプトを明確にすることが大切、という最初のお話に戻ってしまう、というオチ。

最初の1台からオーダー、という方はほとんどいないでしょうから、どんな自転車がほしいかをはっきりと伝えたうえで、今乗っている自転車で満足している所、不満な点を伝えてスケルトンと材質を選んでもらう、というのが一番実際的でしょうか。

って、これ、別にオーダーでなくても完成車を選ぶ時もまったく一緒なんですな。 |

| 2011/8/20 |

|

| パイプ編 |

| <パイプ接合の方法・ロウ付けと溶接> |

一部のカーボンバイクを除き、自転車のフレームはパイプを何らかの方法でくっつけてできていることは皆さんご承知。

接合方法の違いで、自転車の雰囲気も若干変わります。マニアの方には何をいまさら、という話ですがまぁおさらいのつもりで見てみます。 |

|

|

ラグ接合

パイプ同士を「ラグ」と呼ばれる継ぎ手で組み合わせ、融点の低い合金「ロウ剤」を熱で溶かし毛細管現象を利用して流し込み、接着します。つまり金属製接着剤だな。強度はケタ違いだけれども、はんだ付けをイメージしてもらえばいいか、と。

ロウ剤は、真鍮や銀製で成分により何種類もあり、パイプの材質等をにらみながら使い分けます。

溶かして流し込むわけですから、パイプが熱せられてひずみます。当然、性能に直結しますから、その辺をどうやって抑えるか、というか折り合いを付けるか、ビルダーの腕が一番はっきり出る所ですね。

ラグは接合パーツであると同時に、装飾性もあって自分の好きなデザインにすることが可能です。オーダーの楽しみのひとつでもありますね。その辺は別項で。 |

|

|

ラグレス

ラグを使わず、パイプ同士をロウ剤で直接くっつけてしまう方法。ラグ接合ではパイプ間の角度はラグの角度に制約を受けますが、こちらははるかに自由度が高い。スタッガードやミキストをオーダーしようとすると、適当なラグが流通していないので、この方法が一番現実的。またキャリアやマッドガードなどフレームに周辺部品を付けることの多いランドナーではフレームをすっきり見せるために、これを選択するマニアも多いですね。

パイプ同士、面合わせをした後、接合面にロウ剤を丁寧に盛っていきます。置きロウといってパイプの内側にロウ剤を入れ、外から炙ってロウを回す、という高等テクニックも使うのかな?

盛るロウ剤の幅は5mm程度。こんなんで外れないの?と思われるかも知れませんが |

| ラグレス用のロウ剤もあり、競輪フレームの振動試験では、接合面よりも先にパイプが破断する、といいます。彼らのパワーでまったく問題ないので、まして況んや素人をや。です。 |

|

|

TIG溶接

タングステン電極を使った電気溶接。

溶接面に不純物が混じらないようにするためにアルゴンガスなどの不活性ガスを吹き付けて保護しながら接合することから「Tungsten Inert Gas」と呼ばれます。

どんな金属材料でも接合でき、現在のアルミフレームはほぼ100%この方法で造られています。熱を受ける面が非常に小さいためひずみが出にくいこと、パイプ角度が自由に設定できるのも利点です。

残念ながらこれを手がける工房は少数派。大きな理由は、競輪での使用が認められていないこと。

工房の経営が成り立つほど素人のオーダーはない、ってのが日本の現状。プロがいるからこそ工房がやっていける、ってことです。 |

| 2011/10/15 |

|

| <パイプの形・真ん中は薄い> |

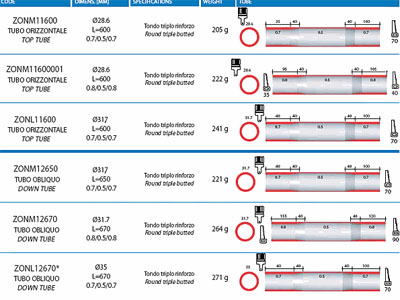

オーダーフレームに使われる鉄系のパイプは、端が厚く真ん中が薄い形状をしています。フレームはパイプ接合部に大きな負荷がかかり、中央部は負荷が軽いため薄くしても大丈夫、というわけ。その分、軽くなるし。で「厚」−「薄」−「厚」となっているのを「ダブルバテット」と呼んでます。この段差の数によって「トリプルバテット」とかどっかの誰かの通勤短足2号のような「クウォタブルバテット」なんてのもある。 オーダーフレームに使われる鉄系のパイプは、端が厚く真ん中が薄い形状をしています。フレームはパイプ接合部に大きな負荷がかかり、中央部は負荷が軽いため薄くしても大丈夫、というわけ。その分、軽くなるし。で「厚」−「薄」−「厚」となっているのを「ダブルバテット」と呼んでます。この段差の数によって「トリプルバテット」とかどっかの誰かの通勤短足2号のような「クウォタブルバテット」なんてのもある。

右図はコロンバスの中級グレード「ZONA」の諸元表。厚みやパイプ径で何種類もありますが、厚いところで0.8〜0.7mm、薄いところは0.5mmしかありません。

パイプの長さは600mmとか670mmとか、かなり長いのでサイズに合わせて切って使います。どの部位の厚い所をどのぐらい残すかで剛性や乗り味が変わります。 |

| 2011/10/28 |

|